ما هي المادة المركبة بالحرارة؟

في السنوات الأخيرة ، يكون تطوير مركبات لدائن حرارية مقوَّض الألياف القائمة على راتنجات البلاستيك الحراري سريعًا ، ويبدأ البحث والتطوير في هذا النوع من المركبات عالية الأداء في العالم. تشير المركبات بالحرارة المرنة إلى البوليمرات الحرارية (مثل البولي إيثيلين (PE) ، البوليميد (PA) ، وكبريتيد البوليفينلين (PPS) ، وإميد بولي إيلي (PEI) ، والبولي إيلث كيتون (PEKK) ، وأليه الألياف ، وأليه ، أليبر ، أليبر ، أليبر. كما مواد التعزيز.

تشمل المركبات القائمة على الدهون بالحرارة بشكل أساسي الألياف الطويلة المحببة (LFT) المستمرة من الألياف المسبقة MT والألياف الزجاجية المعززة بالحرارة (CMT). وفقًا لمتطلبات الاستخدام المختلفة ، تتضمن مصفوفة الراتنج PPE-PAPRT و PELPCPES و PEEKPI و PA وغيرها من المواد البلاستيكية الهندسية للهندسة الحرارية ، ويشمل البعد جميع أنواع الألياف الممكنة مثل الألياف الزجاجية الجافة الأريل والألياف البورون. مع تطوير تكنولوجيا مركب مصفوفة الراتنج الحراري وقابليته لإعادة تدويره ، يكون تطوير هذا النوع من المواد المركبة أسرع. شكلت SuperCompound الحرارية أكثر من 30 ٪ من إجمالي كمية مواد المصفوفة المصفوفة في الأشجار في البلدان المتقدمة في أوروبا وأمريكا.

مصفوفة لبلاستيك الحرارة

المصفوفة الحرارية هي نوع من المواد المرنة الحرارية ، ولديها خصائص ميكانيكية جيدة ومقاومة الحرارة ، يمكن استخدامها في تصنيع مختلف الإمدادات الصناعية. تتميز المصفوفة بالحرارة بقوة عالية ومقاومة عالية للحرارة ومقاومة جيدة للتآكل.

في الوقت الحاضر ، تكون الراتنجات المرنة الحرارية المطبقة على مجال الطيران هي مصفوفة راتنجات عالية الأداء عالية في درجة الحرارة ، بما في ذلك PEEK و PPS و PEI. من بينها ، يستخدم PEI غير المتبلور على نطاق واسع في بنية الطائرات من PPS شبه البلورية وإلقاء نظرة خاطفة على درجة حرارة صب عالية بسبب انخفاض درجة حرارة المعالجة وتكلفة المعالجة.

الراتنجات الحرارية لها خصائص ميكانيكية أفضل ومقاومة للتآكل الكيميائي ، ودرجة حرارة الخدمة العالية ، والقوة العالية والصلابة ، وصياغة الكسر الممتازة وتحمل الأضرار ، ومقاومة التعب الممتازة ، يمكن تشكيلها في شكل هندسي معقد والبنية ، والتوصيل الحراري القابل للتعديل ، وقابلية إعادة التدوير ، والاستقرار الجيد في البيئة القاسية ، والعلاج المتكرر.

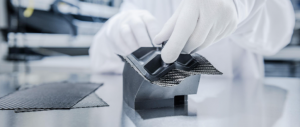

المادة المركبة المكونة من راتنجات الورق الحراري ومواد التعزيز لها متانة ومتانة عالية ومقاومة عالية التأثير وتحمل الأضرار. لم يعد هناك حاجة إلى تخزين الألياف المسبقة في درجة حرارة منخفضة ، وغير محدودة من فترة تخزين مسبق ؛ دورة تشكيل قصيرة ، اللحام ، كفاءة إنتاج عالية ، سهلة الإصلاح ؛ يمكن إعادة تدوير النفايات. حرية تصميم المنتج كبيرة ، يمكن تحويلها إلى شكل معقد ، وتشكيل القدرة على التكيف والعديد من المزايا الأخرى.

تعزيز المواد

لا تعتمد خصائص مركبات البلاستيك الحراري فقط على خصائص الراتنج والألياف المعززة ، ولكن أيضًا مرتبطة ارتباطًا وثيقًا بوضع تعزيز الألياف. يشمل وضع تعزيز الألياف لمركبات البلاستيك الحرارية ثلاثة أشكال أساسية: تعزيز الألياف القصير ، وتعزيز الألياف الطويلة وتعزيز الألياف المستمر.

بشكل عام ، تتراوح طول الألياف المعززة من ستابل من 0.2 إلى 0.6 مم ، وبما أن معظم الألياف تقل عن 70 ميكرون ، فإن الألياف الأساسية تبدو أشبه بالمسحوق. يتم تصنيع البلاستيك الحراري المعزز للألياف القصيرة بشكل عام عن طريق خلط الألياف في لاعب بالحرارة المنصهر. طول الألياف والاتجاه العشوائي في المصفوفة يجعل من السهل نسبيًا تحقيق ترطيب جيد. مقارنة بالألياف الطويلة والألياف المستمرة للمواد المقواة بالألياف ، تكون مركبات الألياف القصيرة أسهل في التصنيع مع الحد الأدنى من التحسن في الخصائص الميكانيكية. تميل مركبات الألياف الأساسية إلى أن تكون مقولبة أو بثراء لتشكيل المكونات النهائية لأن الألياف الأساسية لها تأثير أقل على السيولة.

يبلغ طول الألياف من المركبات الطويلة المعززة للألياف حوالي 20 مم ، والتي عادة ما يتم تحضيرها بواسطة الألياف المستمرة المبللة في الراتنج وقطعها إلى طول معين. العملية الشائعة المستخدمة هي عملية pultrusion ، والتي يتم إنتاجها عن طريق رسم مزيج مستمر من الألياف والراتنج الحراري من خلال تموت صب خاص. في الوقت الحاضر ، يمكن أن تصل الخواص الهيكلية لمركبة اللوح الحراري الملامح للظهور الحراري الطويل للألياف إلى أكثر من 200 ميجا باسكال ويمكن أن تصل المعامل إلى أكثر من 20GPa عن طريق طباعة FDM ، وستكون الخصائص أفضل عن طريق صب الحقن.

الألياف في المركبات المستمرة المعززة بالألياف "مستمرة" وتختلف في الطول من بضعة أمتار إلى عدة آلاف متر. توفر مركبات الألياف المستمرة عمومًا شرائح ، أو أقمشة مسبقة ، أو أقمشة مضفر ، وما إلى ذلك ، والتي تشكلت عن طريق تشريب الألياف المستمرة مع المصفوفة الحرارية المرغوبة.

ما هي خصائص المركبات المقواة بالألياف

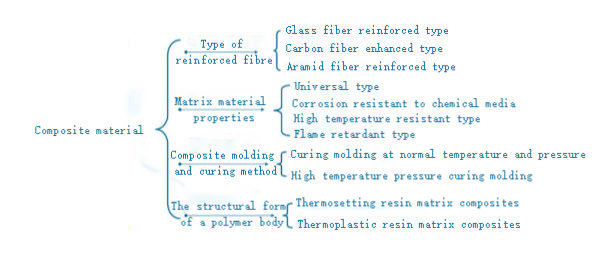

يتكون المركب المقوى للألياف من مواد الألياف المقواة ، مثل الألياف الزجاجية ، وألياف الكربون ، وألياف الأراميد ، ومواد المصفوفة من خلال عملية لف أو صب القولبة. وفقًا لمواد التعزيز المختلفة ، يمكن تقسيم المركبات المعززة بالألياف الشائعة إلى مركب معزز بالألياف الزجاجية (GFRP) ، مركب ألياف الكربون المعزز (CFRP) ومركب الألياف المعزز بالألياف (AFRP).

المركبات المقواة بالألياف لها الخصائص التالية:

(1) قوة محددة عالية ومعامل محدد كبير ؛

(2) خصائص المواد قابلة للتصميم ؛

(3) مقاومة التآكل الجيدة والمتانة ؛

(4) يشبه معامل التمدد الحراري معامل الخرسانة.

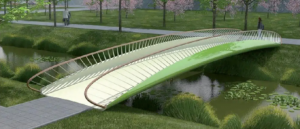

هذه الخصائص تجعل مواد FRP تلبي احتياجات تطوير الهياكل الحديثة إلى فترة كبيرة ، والحمل الشاهق ، والضوء ، والقوة العالية والعمل في ظل ظروف قاسية ، ولكن أيضًا لتلبية متطلبات تطوير تصنيع البناء الحديثة ، لذلك يتم استخدامها على نطاق أوسع في مجموعة متنوعة من المباني المدنية والجسور والطرق السريعة والهياكل الهيدروليكية والهياكل تحت الأرض.

المركبات بالحرارة المرنة لها آفاق تطور كبيرة

وفقًا للتقرير ، من المتوقع أن يصل سوق المركبات الحرارية العالمية إلى 66.2 مليار دولار بحلول عام 2030 ، مع معدل نمو سنوي مركب قدره 7.8 ٪ خلال الفترة المتوقعة. يمكن أن تعزى هذه الزيادة إلى تزايد الطلب على المنتجات في قطاعات الفضاء والسيارات والنمو الأسي في قطاع البناء. يتم استخدام المركبات بالحرارة في بناء المباني السكنية والبنية التحتية ومرافق إمدادات المياه. خصائص مثل القوة الممتازة والصلابة والقدرة على إعادة تدويرها وإعادة تشكيلها تجعل مركبات البلاستيك الحرارية مثالية لتطبيقات البناء.

سيتم أيضًا استخدام مركبات البلاستيك الحراري لإنتاج خزانات التخزين ، وهياكل خفيفة الوزن ، إطارات النوافذ ، أعمدة الهاتف ، درابزين ، أنابيب ، ألواح وأبواب. صناعة السيارات هي واحدة من مجالات التطبيق الرئيسية. يركز الشركات المصنعة على تحسين كفاءة استهلاك الوقود عن طريق استبدال المعادن والفولاذ بمركبات لدن بالحرارة خفيفة الوزن. ألياف الكربون ، على سبيل المثال ، تزن خُمسًا بقدر الصلب ، لذلك يساعد على تقليل الوزن الإجمالي للسيارة. وفقًا للمفوضية الأوروبية ، سيتم رفع هدف سقف انبعاثات الكربون للسيارات من 130 جرامًا لكل كيلومتر إلى 95 جرامًا لكل كيلومتر بحلول عام 2024 ، والذي من المتوقع أن يزيد الطلب على مركبات البلاستيك الحراري في صناعة تصنيع السيارات.

إن احتمال مركبات البلاستيك الحراري ضخم ، والمصنعين المحليين يستثمرون بكثافة في البحث والتطوير. نأمل أنه مع الجهود المشتركة بين الجميع في المستقبل ، يمكن أن تكون التكنولوجيا المركبة المحلية في المنصب الرائد الدولي.

وقت النشر: أبريل -21-2023